フラックスとは

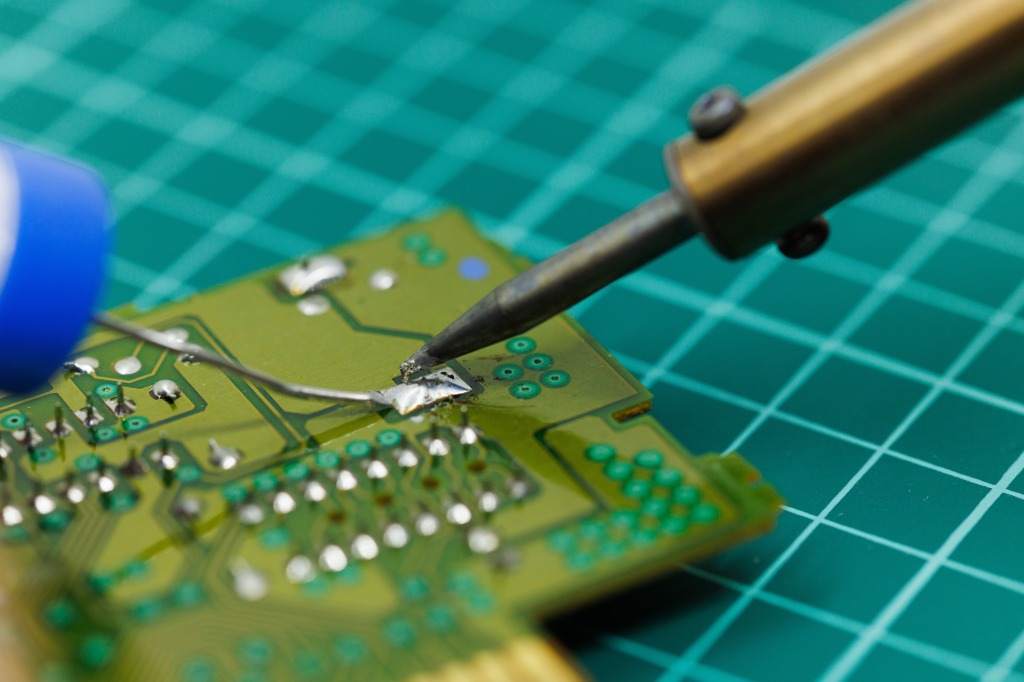

フラックスとは、はんだ付けやろう付けなどの接合工程において、金属表面に付着した酸化膜や汚れを除去し、はんだの濡れ性を向上させるために用いられる薬剤や助剤のことです。

通常、ペースト状や液体状で使用され、酸化膜を化学的に溶解・除去する作用や、接合部を保護する効果があります。ただしフラックス残渣が腐食や絶縁不良を引き起こす場合もあり、使用後には洗浄や適切な処理が必要となります。

超音波はんだ付けがフラックスレスで接合できる理由

超音波はんだ付けでは、溶融はんだに超音波振動を加えることでキャビテーション(微小気泡の発生と崩壊)が起こり、金属表面やはんだ中にある酸化膜や汚染物を物理的に除去します。

通常のはんだ付けでは酸化膜や汚染物を溶解・除去するためにフラックスが必要となりますが、超音波の物理的作用を活用することでフラックスを使用せずに濡れ性を高められ、強固な接合を実現できます。

フラックスレスにより得られるメリット

洗浄工程の省略

フラックス残渣が発生しないため、洗浄や処理作業が不要となり、生産工程が簡略化しコストも削減できます。

接合部の高信頼性

フラックス残渣に起因する腐食や絶縁不良などのリスクがなく、長期的に安定した接合部の品質を維持しやすくなります。

環境負荷の低減

洗浄工程で使用する薬剤や廃液処理が不要となるため、環境への影響を低減できます。また、有害化学物質の使用量も減らせます。

作業者の安全向上

フラックスに含まれる化学物質の取り扱いリスクがなくなるため、作業者の安全と作業環境が改善されます。

フラックスレスで接合するメリットが高い材料

セラミック

・化学的に安定で溶融や化学反応を起こしにくい。

・脆性が高く、熱ストレスに弱いため、高温加熱が必要なフラックス工程や長時間の加熱はクラックを誘発しやすい。

アルミニウムなど酸化膜の厚い金属

・酸化膜が大気中ですぐに形成されるため、フラックスに頼った接合では残渣が多くなる。

・フラックスレス化によって信頼性の高い界面形成や腐食リスクの低減が期待できる。

リソー技研の超音波はんだ技術にご期待下さい

当社では、超音波はんだ装置製造のパイオニアとして、様々な製品を取り扱っております。ハンディタイプのはんだごてから、量産専用の完全オーダーメイドの自動化装置まで、様々なご要望にお応えしております。