超音波はんだによる「卓上型超音波噴流槽」

はんだが噴流され、母材には常に綺麗(酸化物の無い)なはんだが結合されるため、ブリッジ゙や酸化物が発生しません。 綺麗なはんだを超音波振動ではんだ付けします。

~可能になること~

・アルミ線等のはんだ上げ

・ノンフラックスはんだ付け

・難付け材料への電極形成

・フレキシブル機材へのはんだディップ(メッキ)

・生産移行前のプロセスだし実験

卓上型超音波噴流槽 仕様

サイズ゙:

サイズ゙:

【はんだ槽外形状】400(W)×750(D)×350(T)

【はんだ槽内形状】200(W)×200(D)×150(T)

【電装部外形状】430(W)×550(D)×299(T)

チップ幅:50mm

チップ厚:10mm

はんだ温度:400℃(max)

超音波振動:150W(max)

製品仕様

(超音波)

超音波周波数 :4種類から選択(60KHz/40KHz/28KHz/20KHz)

可能チップ寸法:幅50mm×高さ10mm以内

超音波発振出力:低出力1~20W/中出力10~60W/高出力30~150W

(電源電圧)

超音波発振器:100~240Vマルチ電源

はんだ槽 :選択(単相100V/単相200V)

(ヒータ)

半田温度:400℃max(電源100V)/500℃max(電源200V)

アプリケーション1 アルミ線へのはんだディップ

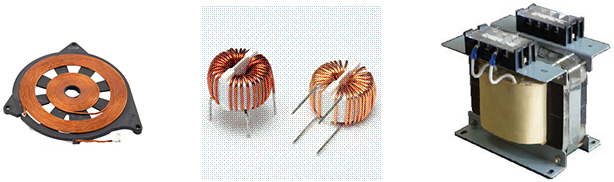

近年、モーターやインバータートランス、IHトランスに使用する巻線を銅線→アルミ線へ開発するにあたり、性能検討もさることながら、端末処理の問題も課題となってきているため、手軽なディップ槽を導入し、開発の効率化を図る。

アプリケーション2 フレキシブル基板へのはんだディップ

ICカード向けの基板を始め、電子回路を「フィルム」や「ガラス」そして「紙」に印刷で形成することの開発が進んでいます(CEATEC2014)。フレキシブル基板への微細パターン印刷が可能となっていく中、課題であるパターンの薄膜厚や、信頼性確認用として超音波によるはんだディップを提案し、パターン膜厚を確保し抵抗値を下げることや、部品実装するためのはんだメッキが可能となります。

ICカード向けの基板を始め、電子回路を「フィルム」や「ガラス」そして「紙」に印刷で形成することの開発が進んでいます(CEATEC2014)。フレキシブル基板への微細パターン印刷が可能となっていく中、課題であるパターンの薄膜厚や、信頼性確認用として超音波によるはんだディップを提案し、パターン膜厚を確保し抵抗値を下げることや、部品実装するためのはんだメッキが可能となります。

アプリケーション3 アルミ線への半田ディップ

電線(平角線)とアルミ端子の接合強化

大型のトランスになると電線や端子も大きくなり、電極形成することも困難となります。

大型のトランスになると電線や端子も大きくなり、電極形成することも困難となります。

端子の圧着強度だけでは、接合としての信頼性が乏しいためはんだ付けして接合強度を確保したい事も伺えます。

接合強度をあげる方法として、超音波噴流槽を使うことで、電線(平角線)とアルミ端子をはんだディップしてしまえば、はんだゴテよりも簡単に接合する事が可能です。

部品の材料が、銅ではなくアルミであれば、超音波の威力をより発揮させることが出来ます

アプリケーション4 超伝導へのはんだディップ

超伝導材料(NbTi系)等と銅製金属板(線)の接合と、はんだメッキを同時に行います。 2種類の線材を重ねて、はんだ噴流槽へ投入し、超音波を印加しながら、線材同士の接合と、はんだメッキを同時に行うことが可能です。

はんだ槽 断面図